Производственное планирование в 1С:ERP

Планирование – это не только разработка, но и установление руководящим звеном компании или предприятия определенной системы качественных и количественных показателей развития организации. При этом определяются не только пропорции, но и темпы, тенденции развития как на данный временной промежуток, так и на дальнейшую перспективу.

Что такое производственное планирование?

Это понятие подразумевает непрерывный процесс установления определенных производственных целей развития компании и ее основных структурных подразделений. Еще производственное планирование направлено на определение средств достижения всех поставленных целей и сроков реализации.

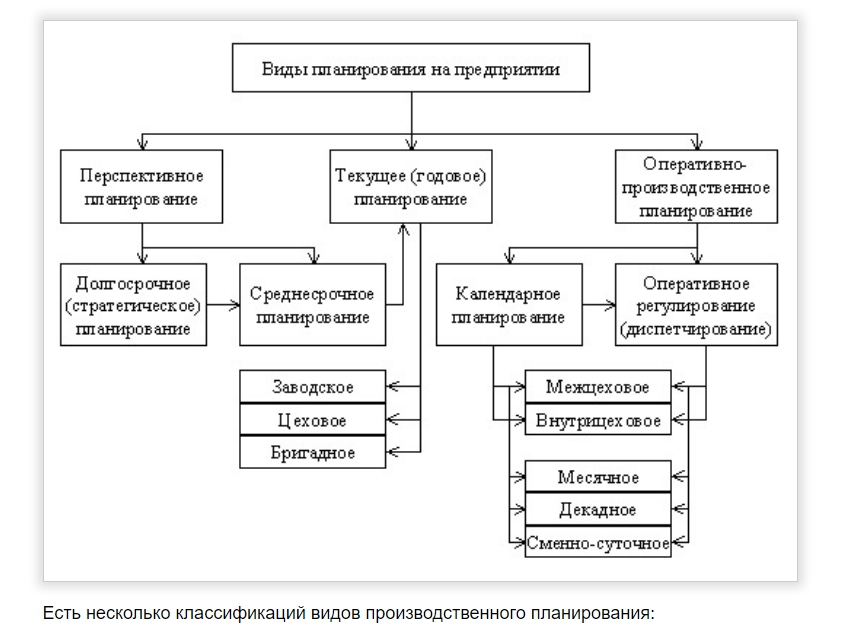

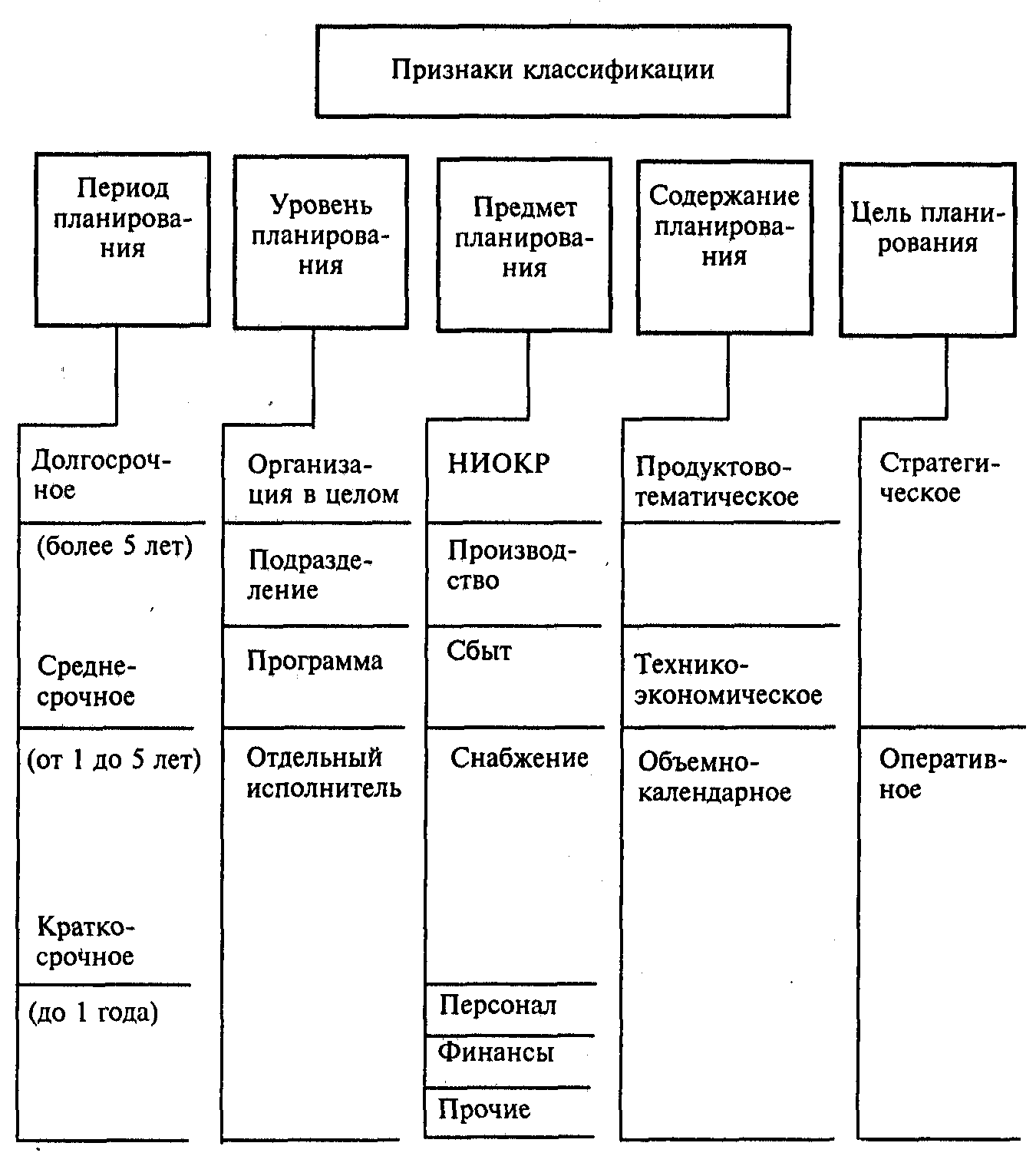

Нужно обратить внимание, что существует определенная классификация всех существующих разновидностей производственного планирования, которая выглядит следующим образом:

- По целям и срокам бывает стратегическое (перспективное), годовое (текущее) и оперативно-производственное планирование. Если подробнее, то перспективное планирование делится на среднесрочное и досрочное планирование. Первый вид подразумевает планирование сроком до пяти лет. Причем объектами такого планирования являются разные разработки, обновление продукции, исследования и так далее. А вот досрочное планирование подразумевает срок от пяти до десяти лет. Причем оно предусматривает разработку и формулирование дальнейшей экономической стратегии работы предприятия, что поможет начать осваивать новые рынки. Текущее или годовое планирование обычно затрагивает вопросы обеспечения потребности в ресурсах. Еще оно касается объемов продаж и производства, а также загрузки рабочих мест, мощностей и так далее. А вот оперативно-производственное планирование подразумевает уточнение заданий годового плана на ближайшие месяцы, смены для цехов, бригад и участков.

- По уровню планирования (для компании, подразделения или для конкретного исполнителя).

- По предмету планирования (планирование дальнейшего производства определенной продукции, план по снабжению и сбыту и так далее).

Закажите расчет проекта от профессионалов.

- Составим карту бизнес-процессов;

- Проведем интервью с ключевыми сотрудниками;

- Сделаем диагностику текущих процессов в компании и IT систем;

- Подготовим решение, проведем демонстрацию, рассчитаем стоимость.

Цели и задачи производственного планирования

Крайне важен серьезный и грамотный подход к вопросу формирования планов производства. Как правило, планирование является эффективным инструментом, направленным на развитие предприятия и значительное увеличение объемов производства.

Что касается целей производственного планирования, то оно обусловлено жесткой конкуренцией во всех отраслях экономики. Следовательно, производственное планирование – это не формальность, а настоящая необходимость, помогающая предприятию или компании конкурировать с другими фирмами.

Благодаря грамотно составленному плану производства можно расширить возможности предприятия. А вот если будут приняты все необходимые меры к задействованию имеющихся резервов, то можно добиться положительного результата в виде увеличения объемов прибыли и рентабельности конкретного производства. Это даст возможность не только расширить долю компании на рынке данных товаров или услуг, но и поднять конкурентоспособность производимой продукции.

Нередко формирование производственных планов в организации зависит от достигнутых результатов за предыдущие временные промежутки. Это неправильный подход. Производственное планирование как инструмент, помогающий улучшить работу предприятия, должен формироваться не исходя от полученных результатов, а в зависимости от таких показателей как:

Состояние оснащения, имеющегося на производстве.

Спрос на продукцию или услуги.

Наличие трудовых ресурсов и возможность привлечения новых работников.

Наличие производственных площадей и возможность аренды или приобретения дополнительных помещений для размещения оборудования.

Что касается задач производственного планирования, то к ним можно отнести:

Обнаружение серьезных проблем, препятствующих развитию производства.

Стимулирование трудовой активности персонала.

Информационное обеспечение сотрудников компании.

Координация производственной деятельности по исполнителям, срокам, месту, качеству работ и заданиям.

Создание объективной базы, направленной на эффективный контроль производственного процесса.

Обеспечение оптимального уровня развития предприятия или компании.

Организация производственного планирования на производстве

Нужно обратить внимание, что организация планирования на производстве обычно строится на основных принципах децентрализации или централизации плановых расчетов, а также их интеграции (объединения) в один общий план. Причем отдельные разновидности планов лучше разрабатывать из отдела планирования с подсоединением некоторых отделов для детализации разделов. Основные разновидности планов рекомендуется разрабатывать с соблюдением децентрализации, что определяется задачами, которые решаются фирмой.

Как показывает практика, на каждом предприятии есть либо отдел планирования, либо какой-нибудь другой отдел, выполняющий аналогичные функции. Причем на него также возлагаются различные задачи консультационного характера или директивные полномочия. Например, данный отдел может выполнять целый перечень определенных функций:

Формальные (составление графика разработки планов, установление требований к документации).

Содержательные (координация составления определенных разделов планов, разработка свободного плана).

Организационные (последовательность разработки определенного плана, назначение главных разработчиков планов).

Управление производственным планированием

Это понятие обозначает определенные действия, направленные на регулирование, анализ, а также контроль. Эта важная функция возложена на руководящее звено предприятия или компании.

Нужно обратить внимание, что существует определенная иерархия управления, которая состоит из генерального директора (или другого органа единоличной власти), финансового директора (если такой работает в конкретной компании или на предприятии). Сразу после них идет руководитель экономической или финансовой службы. Этот сотрудник находится в подчинении у финансового директора. Далее по иерархии идут работники экономической и финансовой служб, которые, в свою очередь, подчиняются руководителю финансовой и экономической служб. Потом следуют начальники служб и отделов, которые выступают первоначальным этапом во время планирования. Эти сотрудники принимают участие в достижении поставленных целей.

Из этого можно сделать вывод, что в управлении производственным планированием участвуют практически все работники компании или предприятия. При этом главным звеном является руководитель и финансовый директор (если он имеется).

Что касается самого управления планированием, то оно осуществляется благодаря правильной постановке целей и задач. Организация должна работать с упором на будущее, что поможет достичь высоких результатов. Причем именно руководство должно контролировать выполнение плана, который ранее был разработан.

Нужно заметить, что управление производственным планированием дает возможность решить следующие немаловажные задачи:

Распределение разных уровней ответственности между основными сотрудниками компании. Иными словами, это установление ограниченного доступа к документации и другой важной информации каждого структурного подразделения. Каждая служба несет ответственность только за определенную часть работ.

Планирование по принципу «сверху вниз». Иными словами, это разделение руководящим звеном компании всего процесса планирования на несколько долей. На каждом из участков назначается свое ответственное лицо. Именно оно и делает то же самое, но уже внутри своего участка.

Планирование по принципу «снизу вверх». В таком случае каждая служба занимается сдачей подготовленных планов для того, чтобы сформировать общий генеральный план.

Выполнение согласования и утверждения.

Сохранение документации, на основании которой был сформирован определенный план.

Установление временного периода или события плана.

Выполнение действий, направленных на корректирование плана. Обычно они требуются при влиянии каких-либо внешних факторов или по причине незапланированного хода выполнения плана.

ERP как система производственного планирования

Основной целью разворачивания любой ERP-системы считается оптимизация расходов и ресурсов предприятия. Чтобы добиться хороших результатов важно решить определенные задачи: создать пространство взаимодействия компонентов, выполнить настройку обмена данными, а также сделать к ним доступ не только простым, но и понятным. Благодаря ERP-системе устанавливаются одни стандарты для производственных процессов, работы определенных сотрудников и удаленных подразделений. Система помогает определять их результативность. За счет удачного внедрения инновационных решений можно объединить ведение учета в бухгалтерии и на складе. К тому же, благодаря данной системе можно отказаться от разной ненужной работы (например, устной и бумажной передачи сведений).

При этом основная задача ERP-системы заключается в том, чтобы помочь предприятию предотвратить выпуск некачественных товаров с браком, а также избежать простоев и задержек. Как известно, простои и задержки случаются, если проектирование и производство не взаимодействуют между собой. Комплексы на общей платформе помогают соблюдать сроки по договорам поставки. При этом на складах предприятия не накапливается избыточное количество товаров, которые хранятся на случай, если они вдруг понадобятся. Благодаря ERP-системе не появляется дефицит товаров по причине несогласованности работы разных отделов.

Основными задачами, которые стоят перед разработкой и внедрением автоматизированной системы на базе ERP в части планирования производственного процесса, считаются:

Обеспечение производства определенными материалами точно в установленные сроки. При этом важно обеспечить финансовую базу для приобретения материалов, продумать и спланировать сроки заказа и закупки материалов, а также определить точные даты поступления материалов на склад организации.

Определение потребности в ресурсах, чтобы они были доступны в нужный момент.

Запуск производственного процесса без задержек по времени. Например, если производство достаточно сложное и включает большое количество компонентов, то для того, чтобы уложиться в конкретные сроки выпуска готовой продукции важно запускать производство в определенном порядке.

Результаты внедрения системы производственного планирования

Результатами внедрения ERP-системы в компании являются:

Наличие единой базы данных. Благодаря этому вся информация является не только достоверной, но и однозначной.

Надежность и сохранность важной информации. При этом вероятность потери ценных данных практически минимальна.

Управление правами пользователей и надежная защита информации от несанкционированного доступа. Благодаря системам ERP можно определять и разрешать определенному пользователю или группе сотрудников тот или иной набор действий. Это немаловажный аспект, без которого невозможно говорить о серьезной компьютерной системе управления фирмой. В случае внедрения ERP-системы каждому сотруднику полагаются определенные полномочия и доступ только к той части данных, которая требуется для выполнения основных рабочих обязанностей. Помимо всего прочего, обязательно защищаются все ценные данные от несанкционированного доступа извне.

Полное отсутствие дублирования хранения и ввода информации. Нужно обратить внимание, что в автоматизированной системе сведения хранятся только в одном единственном экземпляре. Именно это обеспечивает однозначность и достоверность данных. При этом отсутствует потребность повторного ввода различной информации.

Полная автоматизация многих производственных процессов компании. Программные ERP комплексы охватывают почти все области и бизнес-процессы современного производства.

Выполнение точного расчета и структурного анализа себестоимости товарных позиций. Это дает возможность получать максимально полную и достоверную картину как фактическую, так и прогнозную о себестоимости производимых товаров или оказываемых услуг. Это делается по каждому цеху, виду продукции и группе товаров. Причем история затрат сохраняется в полном объеме.

Если у вас остались вопросы по производственному планированию в 1С:ERP, задайте их специалистам Первого Бита по телефону в своем городе.

Хотите получать подобные статьи по четвергам?

Быть в курсе изменений в законодательстве?

Подпишитесь на рассылку

Автоматизация производственного планирования.

13 апреля 2015

Автоматизация производственного планирования.

Основные концепции и методы

Генеральный директор компании «Институт типовых решений – Производство»

Мы начинаем цикл статей, которые посвящены автоматизации планирования производства. В современных условиях организация планирования принципиально важна для жизнеспособности производственного предприятия. В первой части цикла мы поговорим об основных подходах и концепциях планирования производства, которые важны именно в плане их автоматизации. Существует множество различных методологий планирования производства с точки зрения расчета потребностей в выпуске изделий и их компонент. В первой статье цикла кратко описываются наиболее употребительные концепции планирования производства, связанные с автоматизацией.

Производственное планирование — это часть системы планирования деятельности предприятия, элемент среднесрочного и краткосрочного бизнес-планирования. Производственные планы могут строится отталкиваясь от долгосрочных и среднесрочных планов маркетинга и продаж, а также на основании текущих заказов клиентов.

Ключевые цели автоматизации производственного планирования:

- повышение качества выполнения заказов клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- формирование выполнимого и оптимального графика производства исходя из доступных мощностей и ресурсов;

- обеспечение выполнения обязательств перед клиентом по срокам и ассортименту и прослеживаемость выполнения заказов на всех этапах изготовления продукции;

- оперативная реакция на отклонения в выполнении графика и на изменения заказов и, соответственно, перестраивание графика производства;

- эффективное использование производственных ресурсов и снижение себестоимости;

- минимизация замораживания капитала в НЗП, исключение невостребованных работ;

- обеспечение ритмичности производства и исключение авралов;

- обеспечение контроля выполнения нормативов и использования замен и аналогов;

В современных условиях эти характеристики принципиально важны для жизнеспособности производственного предприятия.

В рамках образовательного проекта PlanFact2.ru эксперты компании «Институт типовых решений — Производство» совместно с партнерами регулярно готовят и публикуют обучающие материалы, в том числе по производственному планированию — методички, записи вебинаров, примеры документов с проектов автоматизации, видеоуроки, полные курсы по освоению предметной области в решениях 1С. Часть материалов доступна для скачивания бесплатно.

Двухуровневая модель планирования

Одна из важных концепций в области производственного планирования ç— двухуровневая модель планирования. На многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления.

- Верхний уровень — межцеховоепланирование. Планирование и управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Функцию межцехового управления обычно исполняет производственно-диспетчерский отдел предприятия (ПДО). При таком планировании формируется график выполнения этапов производства подразделениями без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонении от графика выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень — внутрицеховое планирование. На этом уровне организуется исполнение графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения, которой может быть цех или участок. Функцию внутрицехового планирования выполняет диспетчер подразделения. Для исполнения графика диспетчер формирует маршрутные листы для конкретных рабочих центров, они отображают исполнение запланированного этапа производства. Диспетчер формирует расписание выполнения маршрутных листов на рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «диспетчера предприятия 1 , нижний уровень (функции диспетчера подразделения) — уровнем «локального диспетчера».

«Проталкивающая» и «вытягивающая» системы управления

Независимо от того, два уровня планирования на предприятия или один, план производства рассчитывается исходя из определенных подходов. Прежде всего, необходимо разделять системы планирования производства «проталкивающего» (push) и «вытягивающего» (pull) типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

При изготовлении изделия в многоэтапных (в том числе и многопередельных) производствах возникает потребность в компонентах — в других изготавливаемых изделиях или исходных материалах. Потребность в компонентах приводит, в свою очередь, к потребности в других компонентах. И так вниз по иерархической структуре продукта до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате, необходимо обеспечить своевременный выпуск компонент. Обеспечить это можно двумя основными подходами.

- «Проталкивающий» подход. В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее и увязывает все производство. Источником плана выпуска изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок: от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что, выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками ç— смежными подразделениями ç— в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, TOC («буфер—барабан—веревка»), о которых мы расскажем ниже.

- «Вытягивающий» подход. В системе «вытягивающего» типа потребности в выпуске определяются в режиме онлайн непосредственно подразделениями и рабочими местами, которые используют эти компоненты. Диспетчер подразделения сам определяет, когда и какие компоненты-материалы ему понадобятся, и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями — потребителями компонент из подразделений-поставщиков (которые в свою очередь будут потребителями компонент предшествующих этапов ç— и так до исходных материалов).

При таком подходе потребность в компонентах фиксируется в сигналах, передаваемых между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек ç— система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения-поставщики передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами-смежниками.

Такие системы часто называют «точно в срок» (Just-In-Time), поскольку:

- сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме онлайн;

- если точно в срок, в соответствии с сигналом, необходимые компоненты для производства не будут получены, работа подразделения ç— потребителя компонент остановится. Поэтому работа такой системы возможна лишь при поставке компонент точно в срок, по сигналу потребителя.

Надо сказать, что в существующих на большинстве производств условиях столь высокие требования к времени поставки компонент практически недостижимы и это делает «вытягивающую» концепцию трудно применимой в российских условиях. Например, алгоритмы планирования этапов в системе «1С:ERP Управление предприятием 2.0» базируются преимущественно на «проталкивающих» методиках. Опишем подробнее системы этого типа.

MRP (Manufacturing Resourse Planning 2 )

Это самый известный и один из самых старых методов планирования. В нем используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции 3 . По каждому плановому выпуску продукции (количеству на определенную дату) по спецификации определяется потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение ç— изготовитель компонент 4 .

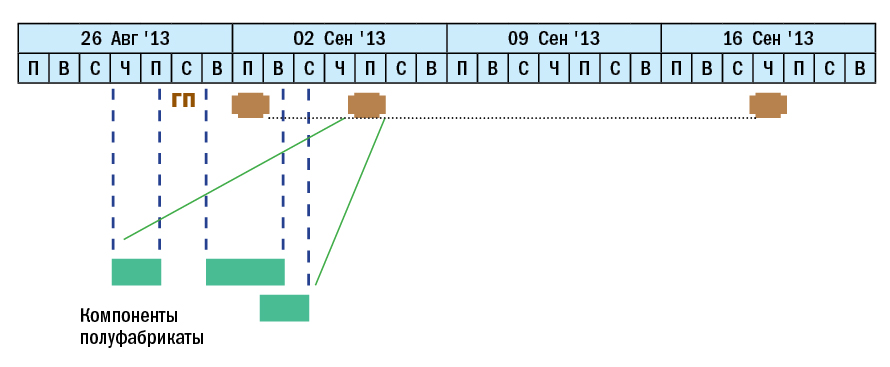

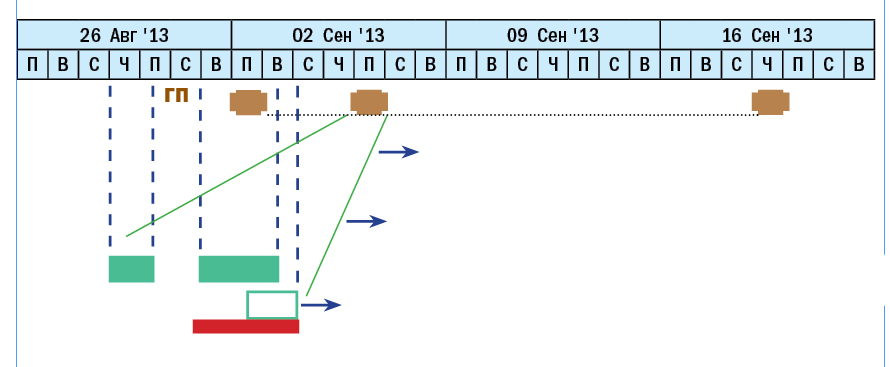

Далее для подразделения — изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату. Для каждой компоненты в цехе-изготовителе, в свою очередь, определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня. Аналогично планируется выпуск и подача компонент более нижнего уровня (рис. 1).

Рис. 1. Связь компонент и готового изделия на графике производства.

Данный процесс называется «разузлование спецификаций изделия» и выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент-материалов. В процессе разузлования строится график потребностей во времени работы оборудования и персонала. Этот график опирается на данные об операциях по каждой спецификации и о необходимом времени работы оборудования и персонала.

Затем график потребностей во времени работы оборудования и персонала можно сравнить с доступным временем и определить, выполним график производства или нет. Если график выпуска продукции не выполним, то он «прореживается», то есть заказы клиентов смещаются на более поздние даты и расчет графика производства выполняется заново. После этого график производства опять проверяется на выполнимость. Такие итерации повторяются несколько раз, пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо, чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество алгоритма MRP — простота и понятность результатов.

- обычно для получения выполнимого графика требуется выполнить несколько итераций (зачастую — множество);

- возможна неполная загрузка мощностей, в том числе рабочих центров — «узких мест», ограничивающих пропускную способность производства.

Заметим, что, несмотря на недостатки и ограниченность алгоритма MRP, именно с него началась эволюция многих алгоритмов и концепций планирования производства.

APS (Advanced Planning & Scheduling), или «синхронное планирование»

В отличие от алгоритма MRP при APS-планировании сразу учитываются те или иные производственные мощности — оборудование либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства. Операции в расписании сразу планируются с учетом фонда доступного времени рабочих центров.

В APS-алгоритме расчета могут быть использованы различные критерии оптимизации ç— например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр. Кроме того, APS-алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, алгоритм находит ближайшее незанятое время в будущем и выстраивает расписание операций «вперед» от этого времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом рассчитывается минимально возможная реальная дата выполнения заказа.

На рис. 2 показан пример, когда одна из операций для изготовления промежуточного компонента изделия MRP-алгоритмом была бы назначена на вторник, чтобы выпустить готовую продукцию к намеченному сроку. Однако APS-алгоритм обнаружил, что необходимое для этой операции оборудование до конца вторника уже занято. Он сдвигает эту операцию вперед по времени туда, где рабочий центр освободится. И затем сдвинет вперед все последующие операции, включая и дату выпуска конечного изделия (если это необходимо).

Рис. 2. Сдвиг операции на свободное время рабочего центра APS-алгоритмом.

При APS-планировании все заказы клиентов могут обрабатываться последовательно в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности. Таким образом уменьшается вероятность, что система передвинет время их выполнения на более поздний срок, чем того требует заказ.

- планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы;

- возможность определить реальную дату выполнения заказа;

- скорость перепланирования графика производства, актуализации в соответствии с отклонениями в ходе производства или изменениями в заказах;

- максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

- необходимость ввода в систему большого количества производственных параметров, в противном случае построенный график производства потребует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

«Буфер — барабан — веревка» (ББВ)

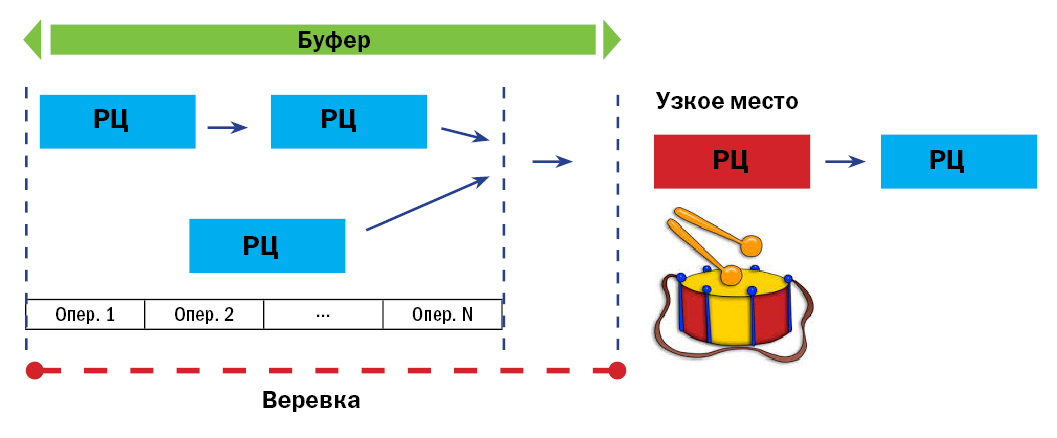

Метод планирования, названный «буфер — барабан — веревка», базируется на теории ограничений систем (Theory of Constraints, ТОС 5 ) . В его основе лежит допущение, что производство не может быть полностью синхронным. То есть всегда есть рабочие центры — так называемые «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении этим «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают алгоритмы MRP и APS.

Рабочий центр, который является «узким местом», называется барабаном 6 . Как и в примере Голдрата, барабан «отбивает такт» всего производства и все остальные рабочие центры подчинены этому ритму и должны обеспечивать наиболее эффективную загрузку барабана. Логика этого проста: простаивание барабана — это простаивание всего предприятия, а излишки продукции при максимально работающем барабане — это увеличение НЗП. Перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен. Однако при этом необходимо следить, чтобы перед барабаном не скапливалось много полуфабрикатов.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используются два инструмента:

- буфер, задающий запас времени на выполнение работы до барабана;

- веревка «связывает» ритм работы барабана и ритм отпуска материалов в производство (рис. 3). Ее задача — ограничить накопление НЗП в цепочке, не выдав материалы в работу раньше времени 7 .

Рис. 3. Основные понятия метода «буфер — барабан — веревка».

Важный момент: длина веревки не равна, а больше, чем общее время предшествующих барабану операций! Это необходимо для защиты барабана (узкого места) от простоев вследствие возможных непредвиденных отклонений на операциях перед ним. Иными словами, параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном 8 .

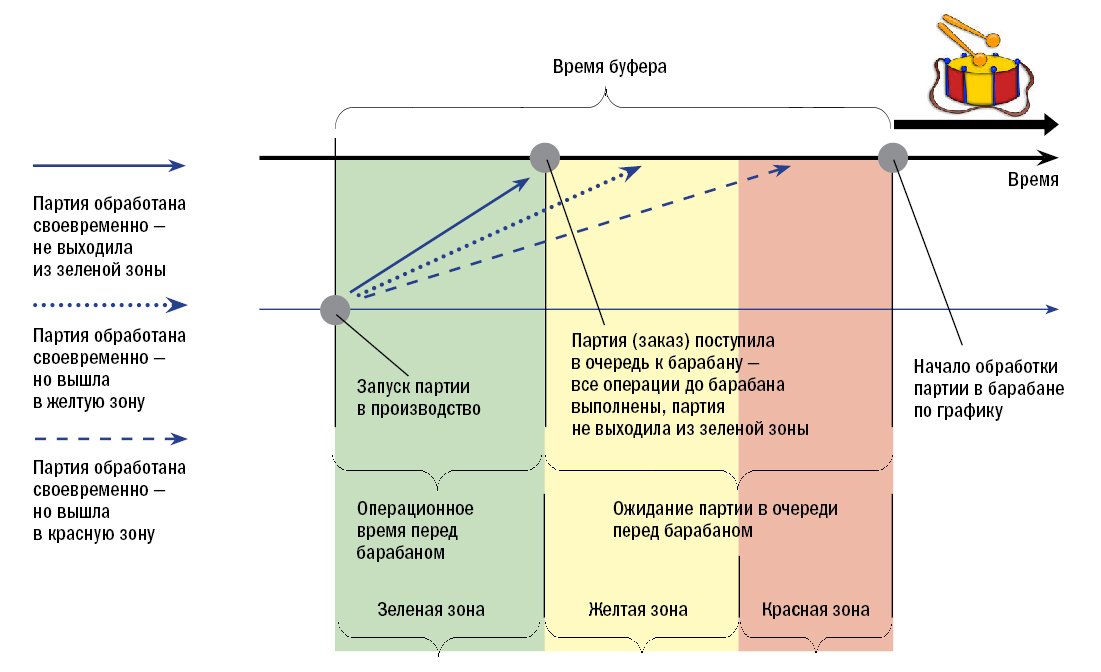

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «зеленая зона» — партия еще не выбрала время, равное суммарному времени операций 9 . Эта партия не требует внимания;

- «желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, так как ее операции запаздывают;

- «красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3. Такая партия требует немедленного вмешательства, в противном случае есть риск, что партия не выйдет к «барабану» вовремя согласно расписанию, то есть риск простоя барабана.

Организация контроля по зонам позволяет сконцентрироваться на проблемах и не обращать внимание на нормально выполняющиеся процессы. На рис. 4 показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Рис. 4. «Зеленая», «желтая» и «красная» зоны в буфере.

«Упрощенный «буфер — барабан — веревка» (УББВ)

Методику «буфер — барабан — веревка» можно сильно упростить, если заметить, что подход цветных зон может использоваться без барабана. Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы, проходящие в нормальном режиме. И можно использовать идею «зеленой», «желтой» и «красной» зон, но не выявлять узкое место (барабан). В этом случае буфером считается весь производственный цикл, то есть по зонам ведется контроль прохождения партии (заказа) в рамках всего производственного цикла. Эту методику называют «упрощенный «буфер — барабан — веревка» (УББВ).

Фактически методика УББВ исходит из допущения, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

В следующей статье цикла мы расскажем об общих принципах формирования графика производства: интервалах планирования и расчете графика на верхнем и нижнем уровнях.

Планирование производства на предприятии: описание процесса, цели, задачи, факторы и этапы составления плана производственной программы

Управление производственным процессом – это комплекс мер, который принимается с целью определить задачи, стоящие перед организацией, а также этапы их выполнения. При планировании важно учитывать размер компании, ее специализацию, ассортимент выпускаемого товара. Ошибка в этом деле может повлечь за собой серьезные финансовые потери. Поэтому очень важно тщательно проводить расчеты, принимая во внимание все факторы. В этой статье мы подробно рассмотрим основы, задачи планирования производства на предприятии, какие существуют методы и правила в этой сфере.

Понятие производственного плана

Разработка стратегии – это один из пунктов административной деятельности фирмы. Если обобщить, то сюда относятся решения, которые влияют на объемы задействованного сырья, численность работников и многое другое. ПП может содержать информацию о:

- маржинальной прибыли;

- контроле качества;

- необходимом количестве закупаемых материалов;

- себестоимости единицы товара;

- состоянии штата персонала;

- применении мощностей;

- анализе помещений, которые находятся в распоряжении юридического лица;

- регламентировании отчетности;

Стоит учитывать, что здесь приведены общие данные. Структура может изменяться в зависимости от профиля компании.

Зачем его составлять

Производственное планирование на предприятии нередко осуществляется интуитивно, без четкой схемы. Но такой подход не позволяет максимально рационализировать процесс.

Грамотно проработанный ПП помогает руководству решить несколько проблем. Среди них:

- расширение клиентской базы, повышение степени лояльности уже существующих покупателей;

- рост качества товаров или оказываемых услуг;

- сокращение издержек и детализация имеющихся;

- снижение количества кредитов;

- образование ресурсного резерва на случай непредвиденных ситуаций;

- создание стратегии, актуальной при разных обстоятельствах.

Планирование производства на предприятии – это необходимая часть работы, особенно если речь идет о крупных организациях.

Не менее важная часть функционирования компании – автоматизация и оптимизация рутинных процессов с целью сокращения издержек, увеличения прибыли и реинвестирования финансов в развитие бизнеса. Это происходит за счет технологических нововведений, например, внедрения специализированного ПО. В каталоге «Клеверенс» представлен широкий спектр решений, которые подойдут для разных сфер бизнеса: от розничной торговли до производственного сектора.

Оставьте заявку, и наши специалисты помогут подобрать решение под ваши задачи. Подробнее >>

Готовые решения для всех направлений

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Цели и функции

Если обобщить, то главная задача ПП – это составление прогноза развития фирмы. С помощью него определяется, чего руководству и работникам нужно достичь на конкретный временной промежуток. В итоге должны оперативно появляться решения, реализуемые в процессе хозяйственной и финансовой деятельности.

В условиях рыночной экономики делать это сложнее, чем при плановом производстве – это обусловлено тем, что нет централизованного управления компаниями. Поэтому менеджерам приходится самостоятельно определять перспективы при постоянной конкуренции. Руководство небольших контор нередко делает это «на ощупь», не применяя никаких схем и стратегий. Но чем больше масштаб бизнеса, тем острее ощущается необходимость в четкой и структурированной программе. Без нее невозможно добиться слаженного функционирования.

Составные звенья цепи

Планирование производственной деятельности предприятия включает в себя 4 основных компонента:

- тактику;

- стратегию;

- программу выработки;

- даты, в которые должен осуществляться каждый этап.

При разработке ПП нужно опираться на два ключевых понятия: приоритет и производительность. Первое означает ассортимент, объем товара и сроки его выпуска. Эти значения устанавливаются исходя из ситуации на рынке. Второе – это количество продукции, сделанной за единицу времени.

Принципы

При составлении схемы стоит действовать по нескольким правилам. Прежде всего, – непрерывность. План производства предприятия должен оставаться актуальным на всех стадиях выработки. Кроме того, нужно обеспечивать единство. Это значит, что в ПП должны быть учтены связи между видами работы. Следующий принцип – экономичность. Следуя схеме, руководство фирмы должно максимально оптимизировать процесс и снизить издержки.

Еще одно требование – гибкость, чтобы при возникновении непредвиденных ситуаций в план можно внести коррективы. Важно также учитывать и точность. Ее должно хватать для безошибочного выполнения поставленной задачи. Все филиалы организации в рамках плана связываются между собой.

Как происходит составление

За эту часть административной деятельности отвечает отдел планирования производства. Ниже подробно рассмотрим все этапы.

Главная проблема, которая стоит перед специалистами, это необходимость в как можно более рациональном использовании мощностей. Если они превышают объемы продаж, то происходит недозагрузка. К ее последствиям можно отнести, например, увеличение издержек. В свою очередь, это приводит к падению прибыли компании. Если доход ниже необходимого значения, то фирма не сможет обеспечить выпуск нужного количества продукции.

Программа разрабатывается на год. Задания распределяются по кварталам и месяцам.

Состав

Планирование производственного процесса на предприятии завершается составлением стратегии, которая оформляется в виде официальной бумаги. Она имеет определенную структуру. Стоит ее придерживаться, чтобы избежать путаницы. В ней содержится:

- Титульная страница.

- Содержание.

- Основные сведения о фирме.

- Данные о товарах или оказываемых услугах.

- Организационный план.

- Маркетинговая схема.

- ПП.

Последний пункт нужен для добавления уточнений, которые могут понадобиться в процессе работы.

Как определить загрузку мощностей

Прежде всего, необходимо произвести анализ рынка, чтобы выявить наиболее популярные среди потенциальных потребителей товары.

Второй этап – это составление коммерческого прогноза. Иными словами, менеджеры считают, какое количество продукта определенного типа можно будет реализовать. Исходя из этих цифр, ведется обсуждение, хватит ли для осуществления поставленных целей имеющегося в распоряжении оборудования. Если нет, то принимается решение о целесообразности приобретения дополнительных единиц техники. Их требуется перечислить в ПП. Кроме того, указать нужно сумму, потраченную на оплату труда, штат работников и затраты на хозяйственные нужды.

Отображение в документе текущего планирования производства

Перед выпуском товаров необходимо установить, каким способом он будет осуществляться. Для этого сотрудникам организации стоит провести глубокий анализ обеспечения компании машинами и кадрами. После выбирается наиболее эффективный, с коммерческой точки зрения, вариант. При этом сотрудники делают выбор между:

- низким и высоким уровнем автоматизации;

- использованием стандартной или персонализированной технологии;

- производительной или гибкой системой.

Важно учитывать специфику функционирования предприятия. Если изготавливается продукт для массового рынка, то рекомендуется прибегнуть к конвейерному методу. Он простой и обеспечивает минимальные издержки. Такой подход приемлем для большей части фирм. Однако если предстоит выполнять спецзаказы, то придется задействовать альтернативные решения. Эти аспекты нужно зафиксировать в ПП.

Виды планирования и организации работ производственного участка

Существует несколько классификаций этого типа деятельности по различным признакам. Прежде всего, это сроки выполнения. От потраченного времени напрямую зависит и глубина производимых расчетов. По данному критерию разделяют:

- перспективное;

- текущее;

- оперативное.

Первая разновидность отличается тем, что сотрудники учитывают период действия выработки товара, который можно прогнозировать. Вторая характеризуется составлением программы на один год. Задачи распределяются по кварталам. Последний вид задействуется в условиях, когда необходимо выпустить нужное количество продукции в достаточном ассортименте и в прописанные сроки. При этом используется наименьший цикл.

Следующий критерий – это перспективы, а также цели и задачи производственного планирования. Стратегическое используется для того, чтобы открыть для организации новые пути и возможности. При этом во внимание принимаются глобальные стремления компании.

Тактическое служит для реализации установок, разработанных на предыдущем этапе. Еще одна функция – это создание возможностей для увеличения объемов выработки и производительности мощностей, сокращения издержек, повышения качества продукции.

Третий тип – бизнес-план. Он необходим, чтобы оценить целесообразность внедрения проектов или привлечения капиталовложений со стороны.

Также программы производственных участков классифицируют по степени обязательности заданий. Различают директивные и индикативные.

Цели, которые ставятся при первом типе планирования, подлежат беспрекословной реализации в установленные сроки. При этом второй вид включает в себя задачи, которые носят рекомендательный характер. Они служат только для того, чтобы задавать нужное направление функционирования компании. Неотложные предписания допускаются, но их количество не должно быть большим.

Еще один используемый параметр – это особенности структуры. По уровням управления производственные планы бывают:

- корпоративные – разрабатываются для холдинга или концерна;

- для самостоятельных субъектов – фирмы или филиала;

- для подразделений – рабочее место, цех, участок.

Стратегия и тактика

Этот пункт необходимо разобрать, чтобы более детально изучить структуру процесса. Это два вида программ, которые служат для конкретных целей. Первая должна реализовываться в соответствии с выбранным направлением деятельности организации, объемами выпуска товаров, количеством трудовых ресурсов, а также планами реализации продукции. Важно отметить, что в основе стратегии производственного планирования должны быть прогнозы в долгосрочной перспективе.

Чтобы выполнять цели, намеченные на первом этапе, необходимо прибегнуть к тактике. В производственном плане следует подробно указать информацию о состоянии предприятия. В частности, наличие сырья в нужном объеме, степень укомплектованности штата работников, транспортные средства, которыми располагает компания. Кроме того, требуются данные о мероприятиях, которые предстоит провести для осуществления программы, и их сроки. В качестве дополнений прикладываются сведения о себестоимости единицы продукции.

Что является основным методом планирования производственных ресурсов и какие факторы учитываются

Существует несколько методик. Первая – балансовая. Ее суть заключается в сопоставлении потребностей фирмы и оснащенность. При этом учитывается количество сотрудников, наличие материалов, техники и финансов. При отсутствии равновесия специалисты ищут способы его достичь. Такой подход дает руководству возможность оценить уровень мощностей, которым располагает организация, их динамику в будущем и степень загрузки. Также можно провести мониторинг рынка. С этой целью составляют план выработки.

Второй метод, который хорошо зарекомендовал себя, — это техническое расчетное планирование. Его задействуют при нужде в расчетах экономической эффективности деятельности компании, целесообразность привлечения инвестиций и выпуска ценных бумаг. Основа способа – использование системы групп норм. К ним относятся:

- необходимый уровень затрат труда;

- средства, находящиеся в обороте;

- качество товаров;

- другие.

Еще один распространенный подход к системе планирования производства – расчетно-аналитический. Его суть заключается во всесторонней оценке состояния фирмы за выбранный период. Во внимание принимается также его потенциальные изменения и факторы, которые могут оказать на это влияние.

Источник https://www.1cbit.ru/blog/proizvodstvennoe-planirovanie-v-1s-erp-/

Источник https://upr.ru/article/avtomatizaciya-proizvodstvennogo-planirovaniya-chast-1-osnovnye-koncepcii-i-metody/

Источник https://www.cleverence.ru/articles/biznes/planirovanie-proizvodstva-na-predpriyatii-opisanie-protsessa-tseli-zadachi-faktory/