На «КАМАЗе» собрали 25-тысячный каркас кабины поколения К4

На прессово-рамном заводе собрали 25-тысячный каркас камазовской кабины поколения К4. Модель 5490, окрашенную в традиционный белый цвет, на торжественном митинге вместе с работниками цеха сборки-сварки кабин встречали руководители и специалисты, участвовавшие в разработке проекта. Приказ о подготовке производства был подписан в марте 2013 года, а уже в декабре были собраны первые 45 каркасов.

Вместе с директором ПРЗ Виктором Мраковым, пожелавшим коллективу здоровья и трудовых успехов, заводчан приветствовала депутат Государственной Думы РФ Альфия Когогина:

– Создание нового продукта, вывод его на рынок, формирование армии лояльных благодарных потребителей – это всегда совместный большой успех, – подчеркнула политик. – Выход нового продукта неизбежно улучшает производство, организовываются высокотехнологичные рабочие места, растёт производительность, а значит, возникает основание для улучшения условий труда и роста зарплат. Это большой успех и для страны, поскольку именно инновационная продукция определяет её место в системе координат на мировой арене.

Александр Рыбаков, возглавлявший коллектив завода во время реализации проекта, и Альберт Визингер, руководивший работой по локализации кабин поколения К4, рассказали о том, как изменилось производство каркаса. Сейчас в цехе созданы все условия для выпуска качественного продукта. А первый заместитель генерального директора «КАМАЗа» – исполнительный директор Юрий Герасимов поставил новые задачи: выпустить юбилейный топливный бак, смонтировать и запустить линию лонжеронов – качество рамы тоже должно соответствовать уровню премиум-класса.

Заслуженные награды в этот торжественный день были вручены тем, кто своим ежедневным трудом достигает высоких производственных показателей в работе. Сделав фото на память об этом событии, его участники договорились встретиться в цехе сборки-сварки кабин через три года, когда с конвейера сойдёт уже 50-тысячный каркас кабины.

Юбилейный каркас на ПРЗ встречают торжественным митингом

Работники завода хорошо помнят всю историю освоения выпуска нового продукта

Как делают кабины для грузовиков КАМАЗ и Mercedes-Benz

Открытие нового предприятия в Набережных Челнах стало важнейшей вехой в истории сотрудничества российского и германского партнеров. Более того, по заявлению представителей обеих сторон, на сегодняшний день это самое современное производство среди подобных.

Управление заводом возложили на совместное предприятие Daimler AG и ПАО «КАМАЗ» — «ДАЙМЛЕР КАМАЗ РУС» («ДК РУС»), образованное еще 10 лет назад. Инвестиции, вложенные в проект, достигли внушительных 200 млн евро. Причем доля КАМАЗа составила около 12 млрд рублей, а «ДК РУС» — 15 млрд.

Продукцией нового завода будут комплектоваться грузовики КАМАЗ и Mercedes-Benz.

С проектированием и строительством предприятия успешно справились российские подрядчики. Только полтора года потребовалось им, чтобы осенью 2017 года здание площадью 60 тыс. м 2 передать заказчикам. К монтажу технологического оборудования приступили уже летом прошлого года, чуть позже провели пробный запуск комплекса. И вот теперь завод стал дееспособной единицей. Плановая мощность составляет 55 тыс. кабин в год. На такие показатели рассчитывают выйти в течение ближайших пяти лет, если, конечно, не помешает очередной экономический кризис. Предполагают, что 80% всего объема продукции будет отправляться на КАМАЗ, а остальные 20% получит «ДК РУС», для оснащения грузовиков Mercedes-Benz, выпускаемых в Набережных Челнах. Хотя при необходимости данное соотношение может измениться, например 70% на 30%.

Почти все основные детали каркаса кабины поступают от российских поставщиков.

Девизом детища российско-германского сотрудничества служит выражение The future is already here — «Будущее уже здесь», которое отражает всю суть современных производственных тенденций. А это, прежде всего, — широкое использование цифровых технологий, высокий уровень автоматизации и производительности труда, экологическая безопасность, четкая логистика и бережливое производство.

Российско-германское предприятие оснащено самым передовым оборудованием.

Заметим, что каркасы кабин представляют собой сваренные и прошедшие антикоррозионную обработку и окраску силовые металлоконструкции, на которые монтируются все необходимые узлы и детали, такие как: нижний пояс деталей, наружный обвес, пластиковая облицовка, отопители, кондиционеры, панель приборов, сиденья, зеркала, отделка салона и прочее.

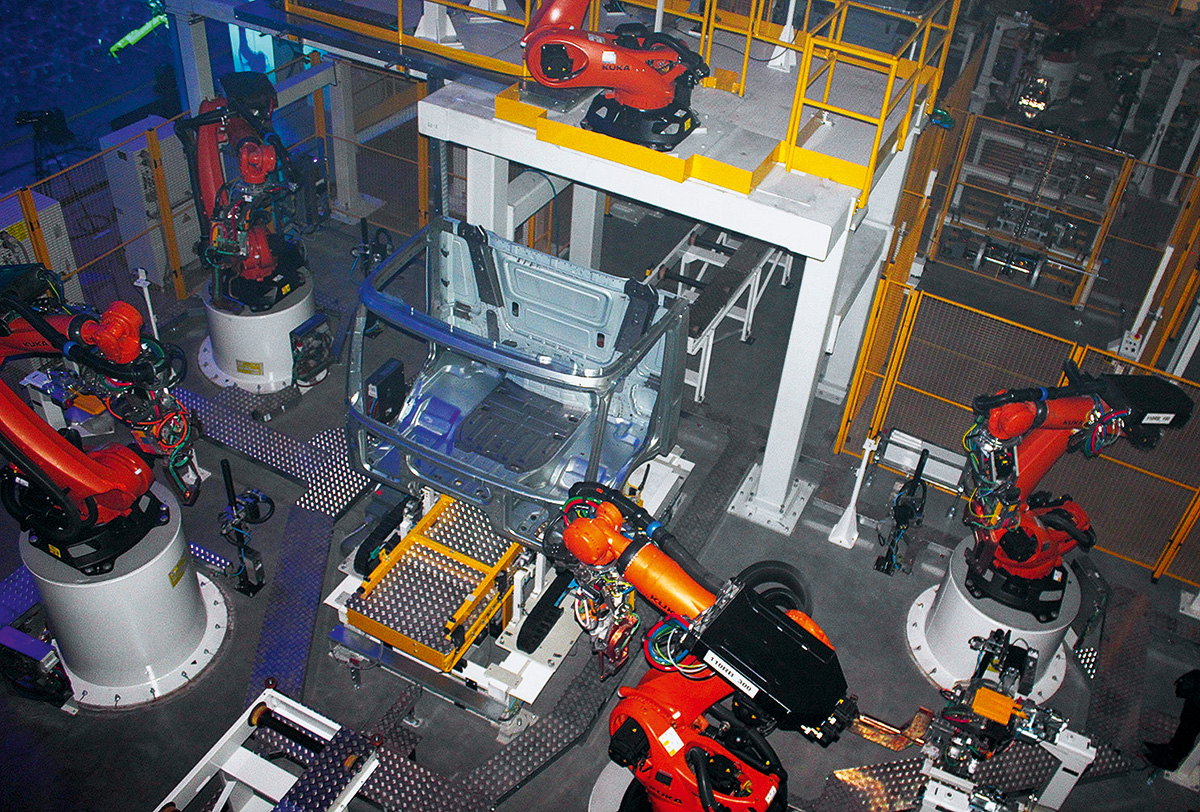

Предприятие включает четыре подразделения: цеха сварки и окраски, энергоцентр и зону логистики. Уровень автоматизации на заводе благодаря использованию прогрессивных технических решений и свыше 120 роботов составляет более 80%. Такого нет ни у кого в России, ни на аналогичных предприятиях Daimler AG, ни у конкурентов.

ТОНКОСТИ СВАРНЫХ ТЕХНОЛОГИЙ

Весьма сильное впечатление производит кузовной цех, где применяется более 100 роботов с линейными осями, 180 сварочных пистолетов, 30 программных логических контроллеров (PLC) для управления процессами на станциях и конвейерная система, находящаяся на верхнем уровне.

Производство каркасов кабин отличается высокой степенью локализации. Почти все основные детали (свыше 150 компонентов) штампуются в России из отечественного металла, для чего нашим поставщикам пришлось выполнить ряд жестких требований, касающихся характеристик стального проката. В перспективе степень локализации планируют еще увеличить.

Сваренный каркас кабины готов к дальнейшим операциям.

Мало сварить каркас кабины, нужно проверить, насколько качественно он изготовлен. Для этой цели используется поточная измерительная технология. Например, специальная оптическая система ISRA контролирует не менее 120 точек на каждой кабине и результаты автоматически направляет в базу данных.

В лаборатории контроля качества находится пара измерительных машин Zeiss, которые с точностью до 80 мкм замеряют геометрию в более чем 1500 точках кабины, что позволяет точно анализировать ее соответствие требованиям. После каждого измерения система автоматически настраивается по образцовым калибрам, после чего пересчитывает данные с учетом поправки на температуру. Результаты измерений выводятся на большой экран в виде интуитивно понятных изображений.

Катафорезная обработка каркаса кабины осуществляется в дюжине ванн.

Здесь же работает ультразвуковой контроль качества точек сварки, обеспечивая полное документирование проведенных исследований. Современный 3D-принтер с точностью до 0,1 мм используется для печати держателей, подставок и другого инструмента.

Все оборудование находится в специальном помещении — КИМ-комнате, где поддерживается стабильная температура, чтобы ее перепады не искажали результаты замеров.

С КОРРОЗИЕЙ НЕ ПО ПУТИ

Сваренные каркасы кабин конвейер доставляет на второй уровень, где они оказываются на линии катафореза, то есть проходят первый этап антикоррозионной обработки. Последняя выполняется методом электростатического осаждения в дюжине ванн, которые работают круглосуточно семь дней в неделю. Процесс включает восемь этапов подготовки и четыре этапа грунтования. Система равномерного нанесения покрытия Ecopaint RoDiр с автоматическим дозированием краски позволяет сократить длину технологической линии и как результат — площадь завода. В итоге на 35% снижаются затраты за счет уменьшения объема ванн и количества сточных вод. На заключительной стадии каркасы подвергаются сушке в печи.

Окрашивают кабины также роботы.

Лаборатория линии РТ/ЕС неусыпно контролирует параметры процесса предварительной обработки поверхности и катафорезного покрытия, системы очистки сточных вод и обратного осмоса. Проводимая проверка полностью подтверждает, что уровень обработки столь же высокий, что и на других заводах Daimler. Таким образом, Камский автозавод является обладателем уникальных технологий, которых нет у других отечественных производителей грузовиков.

Контроль геометрии каркаса выполняют измерительные машины Zeiss.

Важный этап — окраска кабин водорастворимыми эмалями. Нанесение слоев супертвердых лакокрасочных материалов осуществляется самым современным способом «мокрый по мокрому», который исключает промежуточную сушку. В окрасочной камере установлены роботы новейшего поколения, даже двери кабины для лучшей прокраски внутренних поверхностей открывают роботы. Дабы исключить попадание пыли извне, внутри камеры поддерживается избыточное давление. Окрашенные каркасы прямиком попадают в сушильную печь, где одновременно могут находиться четыре таких изделия. Время их полной сушки составляет порядка 20 минут.

Обладателем российской кабины также станет Mercedes-Benz Actros.

И здесь для контроля качества также применяются новейшие устройства. Проверяются глянец, цветовая фактура, наличие эффекта «шагреневой кожи». Контролируется толщина слоя с функцией распознавания основного материала. С помощью видеоскопа проверяются скрытые полости, защита от коррозии и нанесение воска. Философия производства следует принципу «процесс без прикосновения».

ИНЫЕ АСПЕКТЫ

Вполне понятно, что и логистика выполнена по-передовому. На предприятии нашли применение штабелерам особой конструкции, которые умело и ловко передвигаются в узких проходах между складскими стеллажами, достают или укладывают любые детали на все ярусы стеллажей, включая самые верхние. Внутри завода детали и компоненты перемещаются с помощью комплектовочных тележек и транспортных Е-платформ. Для считывания штрих-кодов и получения разнообразных данных применяют сканеры и планшеты.

Кабина готова к отправке на склад.

В свою очередь, загрузка готовых каркасов кабин, после их окраски, в специальные автопоезда для перевозки на сборочные конвейеры КАМАЗа и «ДК РУС» полностью автоматизирована, что является новшеством на отечественных автостроительных предприятиях.

Как подчеркивает руководство КАМАЗа и «ДК РУС», российские каркасы кабин по своим параметрам вполне сопоставимы с такими же изделиями, изготовленными в Германии. Во всяком случае, проведенный аудит это полностью подтвердил в отношении механических свойств, коррозионной стойкости, качества окраски и безопасности, что оформлено документально.

В складской зоне используются узкостелажные штабелеры.

В настоящее время модельный ряд каркасов кабин представлен пятью вариантами с различными габаритными размерами. В течение двух лет предполагается спектр продукции расширить. Двадцать разновидностей предназначается для грузовиков Mercedes-Benz и 120 модификаций — для КАМАЗов. Между собой кабины будут различаться высотой, шириной (2,3 и 2,5 м), ровным полом и наличием моторного тоннеля, спальным местом или его отсутствием и т. д. Надеются, что в дальнейшем кабины для грузовиков Mercedes-Benz будут иметь только российское происхождение, закрывая полностью потребности обеих предприятий.

Если говорить о полнокомплектных кабинах, то в рамках программы локализации в России в недалеком будущем хотят освоить выпуск наружных зеркал заднего вида, ветровых стекол, передней рамы, балки кабины, климатической установки и других элементов.

Детали перевозят транспортные платформы.

Естественно, не остался без внимания и кадровый аспект. Сегодня на заводе трудятся 300 человек. Многие из них повысили свою квалификацию во время стажировки на предприятиях Daimler AG в Германии и Турции. В то же время в «ДК РУС» существуют собственные курсы обучения и повышения квалификации сотрудников, которые пополняют запас знаний, в том числе в такой инновационной сфере, как Индустрия 4.0. Неудивительно, что молодежь охотно идет работать на новый завод. Этот вопрос станет особенно актуальным, когда предприятие начнет функционировать в полную силу. Ведь тогда понадобится уже более 700 работников, причем очень профессиональных.

«Запуск нового завода каркасов кабин стал важным пунктом реализации инвестиционной программы на пути к переходу КАМАЗа к производству нового модельного ряда — автомобилей поколения К5, — заявил во время церемонии открытия генеральный директор ПАО «КАМАЗ» Сергей Когогин. — Первую модель новой линейки продукции — магистральный тягач КАМАЗ-54901 в компании мы уже начали выпускать».

Новыми кабинами оснастят перспективный КАМАЗ-54091.

«Реализация проекта завода кабин позволяет нашему автоконцерну оказать поддержку компании КАМАЗ в обновлении и модернизации модельного ряда. Тем самым Daimler AG вносит свой вклад в развитие российской автомобильной промышленности, делится знаниями, опытом и разработками, чтобы максимально автоматизировать и усовершенствовать процессы производства», — отметил генеральный директор «ДАЙМЛЕР КАМАЗ РУС» Андреас Дойшле.

КАМАЗ передумал отказываться от грузовиков К4. Семейство К5 будет полностью локализовано – названы сроки

КАМАЗ, попавший под жесткие санкции, продолжает интенсивно перенастраивать производство: основная ставка сейчас сделана на выпуск техники поколения К3 с исключительно отечественными компонентами. Тем не менее выпуск грузовиков К4 и К5 пока также продолжается.

Третье поколение – корни советские

Самые массовые представители семейства К3 – полноприводный КАМАЗ-43118 (6х6) и трехосные самосвалы КАМАЗ-65115 и КАМАЗ-6520. Все они, по большому счету, наследники самого первого КАМАЗ-5320, разработанного московским ЗиЛом и вставшего на конвейер в Набережных Челнах еще в 1976 году.

Конечно, за более чем 40-летнюю историю конструкция первенца претерпела много изменений (поэтому выпускаемое ныне поколение и считается третьим), тем не менее советские корни не скроешь. Но именно поэтому международные санкции производство грузовиков К3 остановить не в силах – критического импорта по комплектующим в них практически нет.

Правда, линейку техники К3 придется все-таки сократить, даже значительно. Многочисленные модификации с моторами Cummins и комплектации с коробками передач ZF должны уйти (хотя и то и другое выпускалось на СП «КАММИНЗ-КАМА» и «ЦФ-КАМА» в Набережных Челнах). Останутся автомобили с «родными» двигателями КАМАЗ-740 и коробками передач КАМАЗ-154 (10+2) и КАМАЗ-144 (5+1). Впрочем, и здесь есть нюансы.

Так, для 300-сильного турбодизеля КАМАЗ 740.705-300 (он устанавливается и на полноприводные автомобили КАМАЗ-43118-50, и на все модификации КАМАЗ-6511Х-50) по действующему ОТТС предусмотрена комплектация попавшими под запрет блоком управления, ТНВД и форсунками Bosch. Зато агрегатируется этот мотор с «родными» коробками передач КАМАЗ-154 и КАМАЗ-144.

А вот 400-сильный КАМАЗ-740.735-400 (ставится на КАМАЗ-6520-53) имеет российские блок управления (СОАТЭ), ТНВД и форсунки (ЯЗДА или АЗПИ). Но коробки передач для него по ОТТС были предусмотрены исключительно бренда ZF…

Так или иначе, но теперь на грузовики третьего поколения в Набережных Челнах будут устанавливать только КПП КАМАЗ-154 и КАМАЗ-144. Для этого заводу запчастей придется в три раза (до шести с лишним тысяч) увеличить их выпуск. (Кстати, некоторое время назад на КАМАЗе вообще хотели полностью отказаться от собственных КПП и перейти на комплектацию более современными ZF, но осуществить эти планы полностью не успели.)

Будет значительно увеличено также производство двигателей линейки КАМАЗ-740, оснащенных комплектами топливной аппаратуры производства ЯЗДА (Ярославскому заводу соответственно придется для начала утроить ее производство – договоренность такая вроде бы уже достигнута).

При этом речь пока идет только об экологическом классе Евро-5. Но, по слухам, Минпромторг РФ готов разрешить на временной основе выпуск грузовиков КАМАЗ с моторами более низких стандартов (вплоть до Евро-2), если поставщики аппаратуры и электронных компонентов не смогут обеспечить требуемый объем производства, ведь конвейеры не должны простаивать, у людей должна быть работа.

КАМАЗ К4: снять нельзя оставить

О линейке грузовиков четвертого поколения в начале марта заговорили в прошедшем времени: для производства автомобилей семейства КАМАЗ-5490 требуется большое количество импортных комплектующих (Daimler Truck поставляла элементы кабины, двигатели, ведущие мосты; ZF – коробки передач), заместить их или быстро локализовать просто нереально, да и смысла нет – в соответствии со стратегическим планом выпуск КАМАЗ К4 и так собирались прекратить в конце 2022 года. Вот и прозвучало из уст камазовских топ-менеджеров, что «К4 ушел с конвейера раньше под давлением обстоятельств».

Как выясняется, с проводами немного поторопились. В газете «Вести КАМАЗа» от 25 марта объявлено, что автозавод «намерен продолжить выпуск грузовиков поколения К4 как минимум до конца года: в настоящее время компания занята вопросами комплектации этой линейки в будущем».

Пока производство автомобилей четвертого поколения будет продолжаться благодаря запасу комплектующих. Так, в марте должно быть собрано 315 грузовиков К4, в апреле – 124, в мае – 214.

Конечно, это совсем не те цифры, на которые рассчитывал рынок. Так, только в феврале, по данным агентства «Автостат», в России было поставлено на учет 734 тягача КАМАЗ-5490. Тем не менее КАМАЗ К4 действительно пока остается на конвейере.

Дорожная карта для поколения К5

Санкции и прекращение поставок импортных компонентов ударили также по программе выпуска грузовиков КАМАЗ новейшего пятого поколения. Пока собирать их будут за счет комплектующих, закупленных впрок. Планы такие: в марте – 222 единицы; в апреле – 125, в том числе 55 тягачей КАМАЗ-54901. Затем наступит пауза.

Тем не менее в начале 2023 года Камский автозавод рассчитывает вернуться к производству автомобилей К5, однако уже полностью локализованных, – сегодня основные усилия компании направлены на импортозамещение комплектующих и работу с альтернативными российскими поставщиками.

«Наша задача – с января 2023 года приступить к сборке автомобилей К5 уже без участия иностранных партнеров, – заявил генеральный директор ПАО «КАМАЗ» Сергей Когогин. – Начальный объем выпускаемых грузовиков будет небольшим, но отказываться от перспективной линейки автомобилей, в разработку которой вложено много средств и времени, в компании не планируют».

Как сообщает пресс-служба российского автогиганта, под восстановление выпуска грузовиков новейшего поколения К5 составлена дорожная карта. В локализации производства необходимых комплектующих будут задействованы собственные мощности КАМАЗа, заводы технологической цепочки, а также дочерние производства.

Программа оперативного возврата к сборке грузовиков поколения К5 сформирована. Служба развития в настоящее время прорабатывает детали этого процесса.

Напомним, что флагманская модель семейства К5 – магистральный тягач КАМАЗ-54901 – была впервые представлена на выставке «Комтранс-2017» в Москве. В 2020-м началось ее серийное производство. За два года КАМАЗ успел выпустить более 2300 таких автомобилей.

Одновременно с наращиванием производства флагманского КАМАЗ-54901 шла масштабная подготовка к серийному производству всего модельного ряда К5: в 2021 году более чем для 30 моделей нового семейства были изготовлены и переданы клиентам опытно-промышленные партии. Среди них – самосвалы тяжелой линейки.

КАМАЗ К5 позаимствовал каркас кабины у Mercedes-Benz Actros четвертого поколения. В результате его кабина унифицирована с немецким «донором» по большей части внутренних и наружных деталей, но при этом у КАМАЗа свое «лицо» и оригинальный салон. Под выпуск кабин К5 в Набережных Челнах был построен новый завод – СП с Daimler Truck.

Грузовики пятого поколения будут оснащаться 12-литровым турбодизелем Р6, разработанным в сотрудничестве с немецко-швейцарской компанией Liebherr и освоенным в производстве на заводе двигателей КАМАЗа (под него был запущен новый конвейер). Заявленный ресурс силового агрегата – 1,5 млн км при межсервисном интервале 150 тыс. км. Двигатель способен выдавать от 400 до 550 л.с. Максимальный крутящий момент составляет 2060 Н·м. Изначально планировалось, что мотор будет работать в паре с роботизированной 12-ступенчатой коробкой передач ZF Traxon. Сейчас ей подыскивается замена.

Источник https://vestikamaza.ru/posts/na-kamaze-sobrali-25-tysyachnyy-karkas-kabiny-pokoleniya-k4/

Источник https://5koleso.ru/avtopark/kak-delayut-kabiny-dlya-gruzovikov-kamaz-i-mercedes-benz/

Источник https://www.abw.by/novosti/commercial/225633