Вторая жизнь пластика: как заработать на уличной мебели из вторсырья

Пластиковые пакеты – крайне вредная вещь для окружающей среды. Один из вариантов решения этой проблемы – переработка пластика. Именно этим занимаются эко-заводы компании «Умная Sreda». Проект, который начинался с производства в гараже, сейчас представлен в нескольких российских городах и Казахстане. О том, как сделать из пластиковых отходов востребованную рынком уличную мебель, основатели компании «Умная Sreda» Алексей Чехранов и Алексей Варламов рассказали порталу Biz360.ru.

Алексей Чехранов и Алексей Варламов, совладельцы эко-компании «Умная Sreda» . Алексей Чехранов окончил факультет экономики и управления Морского госуниверситета во Владивостоке, работал директором порта. Алексей Варламов по специальности – инженер электротранспорта, окончил Новосибирский государственный технический университет, работал руководителем филиала американской корпорации по Сибири и Дальнему Востоку. Компания «Умная Sreda», выпускающая уличную мебель из переработанных отходов, основана в 2017 году в Крыму. Сейчас основное производство переехало в Санкт-Петербург, а проект благодаря франшизе представлен в 8 российских городах и в Казахстане.

Алексей Чехранов и Алексей Варламов начали заниматься переработкой отходов в 2014 году. Из старых покрышек они производили резиновую крошку, которая использовалась в качестве покрытия для спортивных и детских площадок в Крыму.

Чтобы не закупать сырьё, партнёры взяли в аренду полигон твёрдых бытовых отходов около посёлка Черноморское — в районе мыса Тарханкут на западе Крыма. Но помимо покрышек на полигон выкидывали множество пластиковых пакетов. В ветреную погоду они разлетались по всему побережью, замусоривая его. Компаньоны хотели решить эту проблему и начали изучать, что можно делать из пластиковых пакетов.

Так они узнали о полимерпесчаных смесях — надёжном, легком и долговечном строительном материале из пластика, смешанного с песком при высокой температуре. Фактически он объединяет преимущества пластика и бетона. Такая технология существует более 50 лет, но она не позволяет перерабатывать пакеты. На то, чтобы адаптировать её к новому виду сырья, потребовалось более года.

«Наше оборудование работает по технологии экструзии – вязкая масса сырья продавливается через отверстия. Такую технологию используют во многих областях. Например, косметический комбинат «Крымская роза» таким образом получает масло из виноградных косточек», — замечает Алексей Чехранов.

Созданная двумя Алексеями компания «Умная Sreda» перерабатывает различные виды пластиковых отходов: пакеты, канистры, упаковочные контейнеры, садовую плёнку и т.п. Пластик измельчают на фракции размером 3-4 см и добавляют песок. Затем сырьё загружается в машину для приготовления полимерпесчаной смеси. Там оно одновременно нагревается и перемешивается, каждая песчинка «обволакивается» расплавленным полимером. В итоге получается тестообразная смесь, которая под прессом принимает вид нужного изделия.

Для запуска производства по переработке пластика компаньоны арендовали гараж площадью 80 квадратных метров. Станок по приготовлению полимерпесчаной смеси они собрали сами из советских прессов, серьёзно их переделав. Впоследствии им удалось разработать собственный пресс и пресс-формы для выпуска различной продукции.

Новое предприятие под названием «Умная Sreda » запустили в 2017 году. Его первой продукцией стал комплект уличной мебели, состоящий из скамейки и урны. Заняться производством этих изделий основатели проекта решили, отталкиваясь от собственного опыта и потребностей.

«Наш первый проект был связан с производством резиновых покрытий для спортивных и детских площадок. Площадки всегда укомплектовываются скамейками и урнами, которые нам приходилось закупать. Когда мы получили очередной заказ на обустройство детской площадки, то решили сделать этот комплект самостоятельно из полимерпесчаной смеси. Можно сказать, первыми клиентами нашего эко-завода были мы сами», — рассказывает Алексей Чехранов.

В первые месяцы работы сырьё брали в торговом центре METRO, который находится недалеко от производственного цеха. Компаньоны договорились с водителем, который вывозил отходы ТЦ на свалку, что весь пластик он будет отдавать им за вознаграждение. Потом начали закупать сырьё у компаний, занимающихся сортировкой и переработкой отходов.

Вскоре у компании появились и «настоящие» покупатели. Ими стали другие подрядчики, которые занимались благоустройством детских площадок. Затем начали обращаться строительные рынки. При этом ассортимент не ограничивался одними только лавочками и урнами. Например, для одного из первых больших заказов от винодельческого хозяйства изготовили шпалеры – решётки, служащие опорой для растений.

«Узнавали о нас в основном по рекомендациям. Когда ты в небольшом городе делаешь что-то необычное и нужное, о тебе в любом случае узнают», — считает Алексей Чехранов.

Вложения в запуск производства составили около 13 млн. рублей. Это были собственные накопления основателей и доход, полученный от других видов бизнеса. Средства пошли в основном на эксперименты с производством и закупку производственной линий. На данный момент общая сумма вложений в бизнес намного больше. Партнёры продолжают реинвестировать в него почти всю свою прибыль.

В 2018 году у компании «Умная Sreda» появилась франшиза. О её запуске основатели проекта стали задумываться, когда им начали поступать заказы из других регионов. От них приходилось отказываться из-за невысокой производительности завода и дорогой логистики для готовой продукции. Эта ситуация натолкнула на идею масштабирования.

Окончательное решение о франшизе приняли после участия во всероссийском конкурсе «Немалый бизнес», который проводился в Москве и где проект «Умная Sreda» получил высокие оценки жюри и вошёл в пятёрку финалистов. «На конкурсе эксперты сказали нам, что мы должны запускать франшизу. Если модель легко масштабируется – почему бы не развить эту идею в других городах? С помощью франшизы наши партнёры смогут зарабатывать и делать свои города чище. Тем более средств, чтобы открывать за свой счёт новые предприятия, у нас не было», — говорит Алексей Чехранов.

Сразу после финала стали поступать заявки от потенциальных франчайзи. За неделю пришло около 300 заявок, но до серьёзных переговоров дошли лишь 12 соискателей. Из них партнёры отобрали пятерых, которые и стали первыми франчайзи. Всего за период продажи франшизы у компании появилось 12 региональных партнёров, шесть из которых продолжают работать и сейчас. Остальные либо оказались не готовы к серьёзному бизнесу, либо пришли с не самыми честными намерениями.

«Мы тогда продавали франшизу, по сути, всем желающим, и не особо оценивали будущих партнёров. А среди них были и те, кто хотел просто подсмотреть технологию переработки пластика, чтобы потом работать самостоятельно. Защититься от этого мы не могли – у нас не было товарного знака и договора коммерческой концессии. От подачи документов до получения товарного знака прошло 8 месяцев. Только после этого мы смогли составить договор, который защищает наши права», — замечает Алексей Варламов.

По договору франшизы «Умная Sreda» предоставляет франчайзи сопровождение «под ключ», что включает в себя поставку оборудования, документацию, технологию производства, а также помощь с подбором помещения и наймом персонала. Ещё один важный момент – обучение владельцев и сотрудников нового предприятия. Оно проводится через онлайн-академию, открытую специально для франчайзи. Уровень полученных знаний проверяется с помощью тестов.

«На старте партнёр получает от нас всю информацию: как нанимать персонал, как выстраивать систему мотивации, сколько смен организовать и т.д. Важный момент – мы помогаем выстроить правильные взаимоотношения с рабочими. Большинство наших франчайзи не являются производственниками – им не хватает опыта в общении с такими сотрудниками. Этому тоже надо учиться, иначе может начаться брак и текучка персонала», — уверен Алексей Варламов.

Оборудование для партнёров «Умная Sreda» производит самостоятельно. Все машины перед отправкой проходят тестирование. Запуск производства контролируется через видеомост. Далее нового партнёра сопровождают на каждом этапе вплоть до выхода на нормативы производительности и налаживание системы сбыта.

«Сопровождением партнёров у нас занимаются восемь сотрудников. Они ежедневно коммуницируют по списку задач: сырьё, маркетинг, продажи и т.д. Также мы координируем производство и всё, что с ним связано: оборудование, технологии, рабочие. Фактически мы ведём партнера «за руку» через все процессы», — замечает Алексей.

Комплект оборудования включает в себя машину по приготовлению полимерпесчаной смеси, гидравлический пресс и комплект пресс-форм. Сырьё поставляют компании по сбору и сортировке отходов – как региональные, так и федеральные компании. Партнёрам передаётся база таких организаций и инструкция для взаимодействия с ними.

Требования к помещению для цеха следующие: оно должно быть площадью от 150 метров с возможностью установки вытяжки. Если объёмы производства растут, в такой цех можно поставить вторую линию. Производительность одной линии – от 100 до 150 единиц продукции в месяц. На одной линии задействованы 5-6 сотрудников, на двух – не более 10.

Заводы партнёров работают от Москвы до Дальнего Востока. Недавно у проекта появился франчайзи в Казахстане.

Одним из главных плюсов своего проекта компаньоны считают востребованность продукции и понятную модель сбыта. По словам Алексея Варламова, в каждом относительно крупном городе России ежегодно устанавливают десятки тысяч единиц продукции, связанной с благоустройством. При этом производителей уличной мебели в стране не так много, и большинство из них расположены в центральной части России.

«Чтобы в городе с населением 300 000 человек продать пару сотен единиц нашей продукции, достаточно просто о себе заявить. Нужно лишь отработать список контактов возможных заказчиков, который мы предоставляем», — говорит Алексей.

Большинство покупателей – организации, которые занимаются благоустройством. Для них наличие местного производителя очень важно — в этом случае заказ выполняется оперативно. Имеет значение и цена: производство «на месте» позволяет экономить на логистике. Ещё один важный для покупателя фактор – качество и долговечность продукции.

«Наша лавочка, по сути, антивандальная — она весит 150 кг, и её никто не украдёт. Эти скамейки нельзя поджечь, они не царапаются, с них не слазит краска. Если их не пытаться сломать, они прослужат до 10 лет», — говорит Алексей Варламов.

Сейчас шесть предприятий под брендом «Умная Sreda » суммарно производят около 700 единиц продукции в месяц. Хит ассортимента – это комплект «скамейка + урна». По словам Алексея, каждый месяц эко-заводы компании получают заявок примерно на 1200-1500 комплектов.

Паушальный взнос для партнёров составляет 1 млн. рублей. Роялти – 30 тысяч рублей, начиная со второго месяца. За аренду оборудования франчайзи платят 5% от месячной выручки. Оборудование поставляется в аренду на 10 лет, без возможности приобретения в собственность. По словам Алексея Чехранова, со стороны компании это одна из мер страховки от ухода партнёров в «самостоятельное плавание».

По расчётам Алексея, для запуска завода «Умная среда» по франшизе требуется 4,7 млн. рублей. В эту сумму входит паушальный взнос, первый платёж за оборудование (2,9 млн. рублей), а также 0,7 млн. рублей на остальные расходы — аренду цеха, зарплату персоналу за 2 месяца, закупку сырья и расходных материалов.

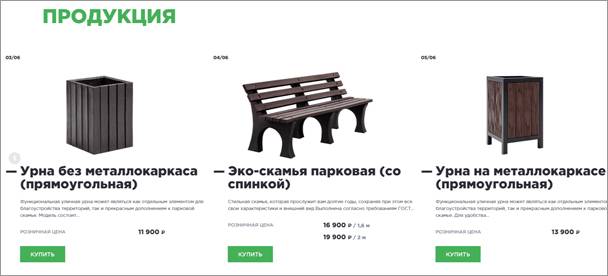

Что касается стоимости продукции, то парковая скамья со спинкой стоит от 14900 рублей, урна на металлокаркасе – 13900, урна без металлокаркаса — 11900, кашпо-цветник – 13900, парковая скамья-диван – от 24900.

Средний чек одного заказа – около 120 000 рублей. Основатели компании утверждают, что оборот одного цеха за месяц работы – около 1,6 млн. рублей, а прибыль — 500-600 тысяч рублей.

Основное требование к потенциальным партнёрам – настрой на серьёзную работу. По словам Алексея Варламова, сложнее всего работать с теми, кто опускает руки при первой же проблеме. Таких франчайзи стараются выявить «на ранних стадиях» и отказаться от сотрудничества с ними.

«В любом бизнесе что-то может пойти не по плану. Например, сломается оборудование, уволится сотрудник и т.д. Но мы при любой проблеме сразу думаем о том, как её решить. А есть люди, которые из-за каждой проблемы впадают в депрессию. С ними невозможно строить бизнес», — считает Алексей.

Другая сложность – «самодеятельность». Некоторые партнёры пробуют вносить изменения в технологию или процессы. «Франшиза хороша тем, что это — аккумуляция успешных практик. Мы бились почти год, чтобы создать свою технологию переработки пластика и превратить её в качественный продукт. Сейчас мы делимся нашим успешным опытом, в который вложено много сил и средств. Но, к сожалению, некоторые франчайзи не привыкли следовать инструкциям. Они начинают эксперименты, что всегда заканчивается плохо», — говорит Алексей Варламов.

Во время режима самоизоляции основное производство, к тому моменту переехавшее из Крыма в Санкт-Петербург, закрывали на две недели. И хоть запрета на работу промышленных цехов не было, основатели компании решили не подвергать сотрудников лишнему риску. Офисная команда проекта находится в разных городах – она работала удалённо ещё до карантина.

Несмотря на кризис, спрос на продукцию бренда не упал – напротив, работы только прибавилось. По словам Алексея Чехранова, региональным и муниципальным образованиям выдали дополнительные субсидии на благоустройство. Так, в мае компания получила новый крупный заказ в Симферополе.

В июле «Умная Sreda» выпустила новый каталог продукции, в котором более 30 видов изделий — ограждения, заборы, перголы, топчан-диваны, кашпо и т.д. Основатели компании рассчитывают, что новый ассортимент увеличит объём заказов. Поэтому своей основной задачей они видят быстрое открытие новых производств.

В ближайшие полтора месяца планируется запустить 8 франшизных предприятий, а до конца 2020 года — 35 новых производств.

«Мы создаём чистое и здоровое будущее без пластиковых отходов. За месяц одна линия перерабатывает 4,8 тонн пластика, из которого производится полезный продукт. Наш проект экологичный, масштабный и в целом отвечает всем критериям дела, которым хотелось бы заниматься всю жизнь», — резюмирует Алексей Чехранов.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал , страницу в Facebook и канал на «Яндекс.Дзен» .

biz360

Открытие бизнеса по производству пластиковых изделий

Пластик прочно вошел в жизнь людей. Сложно представить хоть какое-то современное промышленное изделие, не содержащее в себе элементов из пластмасс. Бизнес по производству товаров из пластика – выгодное вложение средств. Быстрая окупаемость достигается за счет высоких мощностей и широкого ассортимента. Рентабельность бизнеса выше 100%.

К тому же в производстве используется сырье, изготовленное из переработанных и вышедших из употребления изделий, таким образом пластик можно использовать практически бесконечно, в отличие от металла и дерева.

Виды пластмасс и сырье

Пластик – это синтетический полимер, способный сохранять заданную при производстве форму, обладающий долговечностью, устойчивостью к агрессивным средам и имеющий широкий спектр применения.

- листовые – оргстекло, винипласт на основе смол;

- слоистые – текстолит, стеклотекстолит, гетинакс, имеющие в составе бумагу или ткань;

- литьевые – пластики, состоящие только из смол;

- волокнистые – асбестоволокно, стекловолокно, хлопчатобумажное волокно;

- пресс-порошки, пластики на основе порошковых наполнителей.

В зависимости от области применения, пластик может быть теплоизоляционный, конструкционный, химически стойкий и пресс-порошковый.

Наиболее популярное сырье при производстве пластиковых изделий – полимерные гранулы, которые удобны в логистике, дешевы и применимы практически во всех технологических процессах.

Основные виды сырья:

- термореактивное, из которого производят самые прочные и устойчивые к температурным воздействиям изделия;

- термопластичное, благодаря своим свойствам изменяет вязкость под действием высоких и низких температур, чаще других применяется в производстве пластмассовых изделий;

- синтетические полимеры, для изготовления тепло- и звукоизоляционного пенопласта.

Помимо основного сырья в производстве изделий из пластмасс применяют красители и иные добавки.

Стоимость первичных гранул для производства пластиковых изделий начинается от 100 рублей за кг, применение вторичных гранул обойдется от 25 руб/кг.

Технология производства

В зависимости от ассортимента выпускаемых изделий применяют различные способы изготовления.

- вакуумное формирование изделий с помощью высокого давления;

- компрессионная, требующая склейки деталей;

- прессование;

- выдувание;

- экструзионная с применением матриц;

- 3-D печать.

Этапы производства пластиковых изделий зависят от выбора технологии. Однако основные характерны для любого метода.

Этапы производства изделий из пластмасс:

- Подбор и смешивание компонентов.

- Введение в состав газовых смесей при производстве пенопласта и полистиролов.

- Изготовление матричной формы из алюминия, смол или стеклопластика.

- Формование. Нагрев заготовки до состояния пластичности и придания ей формы с использованием матриц.

- Доработка. Удаление частей, не входящих в готовое изделие, высверливание необходимых отверстий, сборка.

Применение 3-D печати оправдано при небольших масштабах производства или изготовлении штучных изделий на заказ.

Оборудование

При изготовлении изделий из пластика применяют различные технологические линии полного цикла, отличающиеся методами производства, требованиями к сырью и стоимостью.

Экструдеры

Это линии широкого применения, способные производить оснащение для пластиковых окон, ПВХ-трубы, полиэтиленовую пленку.

Стоимость самого простого экструдера начинается от 800 000 рублей и зависит от производственной мощности (от 60 до 1200 кг готовых изделий в час).

Термопластавтоматы

Самое распространенное оборудование для производства изделий из пластика – порядка 70% мировых предприятий используют именно его. Это обусловлено большой вариативностью. На термопластавтоматах изготовление изделий достигается путем прессования с использованием матриц, благодаря чему получают продукцию любых форм и размеров, в том числе полую (бутылки, емкости, канистры).

Стоимость термопластавтоматов в среднем 1 700 000 рублей. Большинство из них предназначены для производства цветочных горшков, шприцев, труб ПВХ, игрушек, бутылок и пр.

Выдувные машины

Работают по принципу, аналогичному при изготовлении стеклянных изделий. Предназначены для производства банок, бутылок, канистр, бочек. В технологическом процессе сырье нагревают, а затем придают ему форму путем выдувания.

В зависимости от задач и производительности выдувная машина стоит от 700 000 до 3 000 000 рублей. Например, самая дешевая производит ПЭТ-тару емкостью до 5 л в количестве 5 000 изделий в час.

Экструзионно-выдувные станки

Объединяют две основных технологии, поэтому обладают более широким спектром применения. Предназначены, главным образом, для производства ПЭТ-упаковки, а также для изготовления игрушек.

Такое оборудование обойдется минимум в 3 000 000 рублей. Стоимость зависит от назначения станка и его производительности.

Термоформовочные станки

Сырьем для производства на таких станках служит полиэтиленовая пленка. Из нее изготавливают одноразовую посуду, пищевые контейнеры.

Новое оборудование с доставкой обойдется не менее чем в 8 000 000 рублей. Приобрести в лизинг или бывшие в употреблении станки можно значительно дешевле, однако они требуют постоянного технического обслуживания.

Особенности реализации пластмассовых изделий

Значительная часть производимой из пластика продукции реализуется посредством сети Интернет. Оптовые покупатели предпочитают делать заказы на сайтах производителей, поэтому правильным будет создание собственного интернет-магазина.

Еще один хороший способ сбыта – прямые продажи заинтересованным потребителям.

Специфика реализации зависит от ассортимента. Например, изготовители шлангов реализуют их промышленным предприятиям, строительным организациям, производителям бытовой техники.

Если основной товар – одноразовая посуда, ее реализацией, в основном, занимаются супермаркеты. Детские игрушки закупают онлайн и оффлайн магазины для детей.

Создание бизнеса по производству изделий из пластика выгодно. Производство быстро окупается и приносит своему владельцу хороший доход. Однако начать его в домашних условиях невозможно и первоначальные затраты достаточно высоки. Рекомендуем посмотреть существующих производителей пластика и полимеров и произвести конкурентную разведку.

Свой бизнес: производство пластмассовых изделий. Бизнес-план производства изделий из пластмассы

Одним из приоритетных направлений развития бизнеса в России в настоящее время является производство пластмассовых изделий, в частности, детских игрушек. Емкость российского рынка в данном сегменте имеет тенденцию к ежегодному увеличению на 15-20%.

Но интересен тот факт, что отечественные компании обеспечивают производство пластмассовых изделий для детей России только на 20%, остальные 80% поровну делят между собой страны Европы и Китай. Следовательно, эту нишу можно считать перспективной для отечественных предпринимателей.

Стоит ли игра свеч?

О том, какого качества выпускает основную массу товаров Поднебесная, известно каждому. Это сводит на нет даже такое приятное преимущество товаров Китая, как низкая стоимость. Этим можно объяснить сдачу позиций страны в данной области в последнее время, ведь ранее ей принадлежало 70% российского рынка игрушек из пластмассы. Европа же делает ставку на производство пластмассовых изделий высочайшего качества, но и цены на такую продукцию соответствующие.

Несмотря на то, что благосостояние граждан нашей страны растет, и они все больше отдают предпочтение качественным, хоть и дорогим товарам, сэкономить никто не против. По этим причинам российским предпринимателям есть смысл заниматься развитием данного сегмента рынка.

Давайте рассмотрим, какого объема инвестиций требует производство пластмассовых изделий. Как и где найти сырье, которое обеспечит идеальное соотношение цены и качества продукции для конечного потребителя? Что собой представляет технология производства игрушек из пластмассы?

Основные конкуренты

Как уже было отмечено выше, на российском рынке пластмассовых игрушек представлены изделия европейских, китайских и российских производителей. Последние с недавнего времени начали медленный, но уверенный захват значительной доли отечественного рынка изделий из пластмассы.

В России производство пластмассы и изделий из нее сосредоточено в руках двух титанов — компаний «Нордпласт» и «Стеллар». Делит господство в данной нише с ними также белорусская компания «Полесье». Их доля рынка — более 70% всех отечественных товаров. Остальные 30% делят между собой 60 малых и средних предприятий России.

Но игрушки российского производства представлены в основном незамысловатыми, простыми и недорогими наборами для песочницы, ведерками, лопатками и детской посудой. А вот крупногабаритные игрушки, которые пользуются огромным спросом у детских садов, развлекательных комплексов и игровых центров, отечественные производители не выпускают.

Основными производителями игрушек крупного формата являются страны Европы, но конкурентами российским производителям они быть не могут. Все дело в том, что возможные выгоды от реализации крупногабаритных пластмассовых игрушек в России перекрывают неоправданно высокие расходы на их транспортировку. Экспорт крупного пластика в нашу страну европейским предприятиям попросту невыгоден. А значит, ниша практически пуста, и производство пластмассы с последующим ее превращением в готовое изделие — очень выгодный бизнес.

Необходимое оборудование

Единственный фактор, сдерживающий развитие рынка отечественных пластмассовых игрушек, это немалые инвестиции на открытие дела. Основные затраты касаются оборудования: термопластавтоматов, различных пресс-форм для литья, автоматизированных линий-холодильников, оборудования для художественного рисования, линий для зачистки, для склеивания, для упаковки готовых изделий и др. Поставщиков данного оборудования можно найти и в нашей стране, но отдать предпочтение все же стоит товару производителей из Австрии, Германии, Тайваня или Китая.

Зарубежное оборудование в данном сегменте значительно превосходит по качеству отечественное, хоть и стоит дороже. Полный комплект производственных мощностей обойдется предпринимателю приблизительно в 3 миллиона рублей. Около 1 миллиона нужно будет потратить на сырье и декоративные элементы. К тому же следует учитывать стоимость аренды или приобретения помещения для организации производственного процесса и хранения готовой продукции.

Площадь цеха в любом случае должна превышать 50 квадратных метров. И находиться он должен, согласно российскому законодательству, на расстоянии не менее ста метров от жилых массивов. Оптимально размещать цех и склады на окраине города или в промышленной зоне.

Сырье

Пластмасса для детских игрушек должна использоваться высочайшего качества, так как контролирующие органы предъявляют к товарам для самых маленьких повышенные требования. Да и совесть производителя будет чиста, и поток клиентов станет нескончаемым, если продукция будет качественной и сертифицированной.

Для реализации игрушек из пластмассы предприятию необходимо получить в соответствующих органах санитарно-эпидемиологическое заключение и свидетельство о том, что продукция изготовлена согласно ГОСТу Р ИСО 9001. В основном в производстве пластиковых игрушек используется полипропилен, полистирол и полиэтилен.

На одном из крупнейших предприятий России «Нордпласт» 80% игрушек изготавливается из экологически чистого полипропилена, а 20% — из полистирола и полиэтилена. Сырье можно покупать как на российском рынке, так и за границей. Но изделия из пластмассы зарубежного производства будут изначально иметь высокую себестоимость, так как цены на импортный полипропилен гораздо выше, чем на отечественный.

Технология

То, что европейские предприятия, которым в последнее время отдают предпочтение россияне при выборе игрушек, переносят свои производственные мощности в Китай, дает фору российским производителям и позволяет экономить на транспортировке изделий.

Что касается технологии, то изделия из пластмассы могут быть изготовлены путем литья или выдувания расплавленного сырья в специальные пресс-формы. Тему качества оборудования мы уже рассматривали — целесообразнее при его выборе отдавать предпочтение зарубежным производителям, так как от этого напрямую зависит конечный результат производственного процесса, а также возможный срок эксплуатации.

Макеты пресс-форм для изготовления игрушек моделируются при помощи специальных компьютерных программ. Затем конструктор сверяет заданные параметры и отправляет макет в производство. Готовая пресс-форма может иметь вид специальной поверхности или полости или представлять собой набор стандартизированных деталей.

Когда все необходимые пресс-формы будут готовы, оборудование закуплено и установлено, сырье появится в наличии, разработаны макеты игрушек, можно приступать к непосредственному изготовлению продукции.

Упрощенная технология производства выглядит следующим образом: сырье, попадая в шнековый автомат, измельчается, затем нагревается и выливается в пресс-форму.

Есть еще одна технология, базирующаяся не на литье, а на выдувании пластмассы в пресс-форму. Такая пресс-форма состоит из одной платформы, соприкасающейся с поверхностью расплавленного сырья. Этот метод производства значительно экономит материалы, а значит, менее затратен.

Нужен ли конструкторский отдел

Большинство отечественных производителей акцентирует свое внимание на выпуске недорогих и простых игрушек — машинок, наборов для песочниц, посуды. Ни одна компания по производству игрушек из пластмассы не берется за изготовление более интересных моделей — интерактивных и крупногабаритных игрушек.

А ведь спрос в нашей стране налицо — игровые горки, аттракционы, детские площадки хотели бы установить и отдельные частные лица у себя дома, и государственные образовательные учреждения, и дошкольные заведения.

К сожалению, отсутствие свободных инвестиций не позволяет большинству российских предприятий содержать собственный конструкторский отдел для разработки новых моделей игрушек. Но пластмасса — это материал, из которого можно изготовить практически все что угодно, а значит, конструкторский отдел в компании, решившей занять значительную долю на рынке пластмассовых игрушек в России, просто необходим. Поэтому в бизнес-план производства изделий из пластмассы можно добавить еще 1 миллион рублей для разработки и развития новых моделей, макетов и конструкций.

Выводы

Рынок игрушек из пластмассы в России представлен небольшим числом отечественных, европейских и китайских производителей. Предприятия РФ ограничиваются выпуском простых недорогих пластмассовых игрушек, китайские компании делают акцент на предельно низкой себестоимости изделий, экономя на качестве.

Европейские производители, напротив, предоставляют покупателю качественные дорогие игрушки, но не каждый может себе позволить их купить. Следовательно, место производителя хороших и одновременно недорогих пластмассовых игрушек на российском рынке свободно. Для того чтобы запустить такой бизнес, необходимо инвестировать около 5 миллионов рублей. Срок окупаемости составит приблизительно 1,5-2 года.

Источник https://biz360.ru/materials/vtoraya-zhizn-plastika-kak-zarabotat-na-ulichnoy-mebeli-iz-vtorsyrya/

Источник https://fabricators.ru/article/proizvodstvo-plastikovykh-izdelij

Источник https://businessman.ru/new-biznes-plan-proizvodstva-izdelij-iz-plastmassy.html